중국 OEM 생산 프로젝트를 진행하다 보면 초도샘플 관리가 실제 생산

결과를 가르는 핵심 단계로 작동합니다. 특히 원단, 금속부자재, 사출, 전자제품 등 품목에 따라 샘플 편차가 크기 때문에 이 단계를

제대로 잡지 못하면 이후 양산에서 예상치 못한 수정 비용이나 납기 지연이 발생하는 경우가 많습니다. 오늘은

고객사들과 협업하며 체감한 ‘초도샘플 관리 핵심 절차’를

실무 관점에서 정리했습니다.

초도샘플 요청은 도면, 레퍼런스 이미지, 기능 요구사항을 기반으로 진행되며, 이때 문서화가 빠져 있으면 공장에서는

추정치로 작업을 시작하기 때문에 품질 편차가 크게 납니다. 그래서 저희는 OEM 프로젝트를 진행할 때 요구사항 문서(Requirement Sheet)를

가장 먼저 정리한 뒤, 중국 공장과 WeChat으로 실시간

피드백을 주고받는 방식으로 커뮤니케이션을 고정해두고 있습니다. 이 방식이 샘플 퀄리티를 안정적으로 유지하는

데 가장 효과적이었습니다.

샘플 제작 기간은 보통 3~10일이며, 복잡한 구조의 제품일수록 시간이 더 늘어날 수 있습니다. 중요한

것은 ‘샘플을 받고 나서의 점검 항목’인데, 여기에서 누락이 발생하면 양산 단계에서 되돌릴 수 없는 문제가 생깁니다. 예를

들어 작은 단추, 봉제 간격(스티치), 전자제품의 버튼 간극, 사출 제품의 이음선 등은 샘플에서 잡지

못하면 본생산에서 일괄 반영돼 전체 수량에 문제를 일으킵니다.

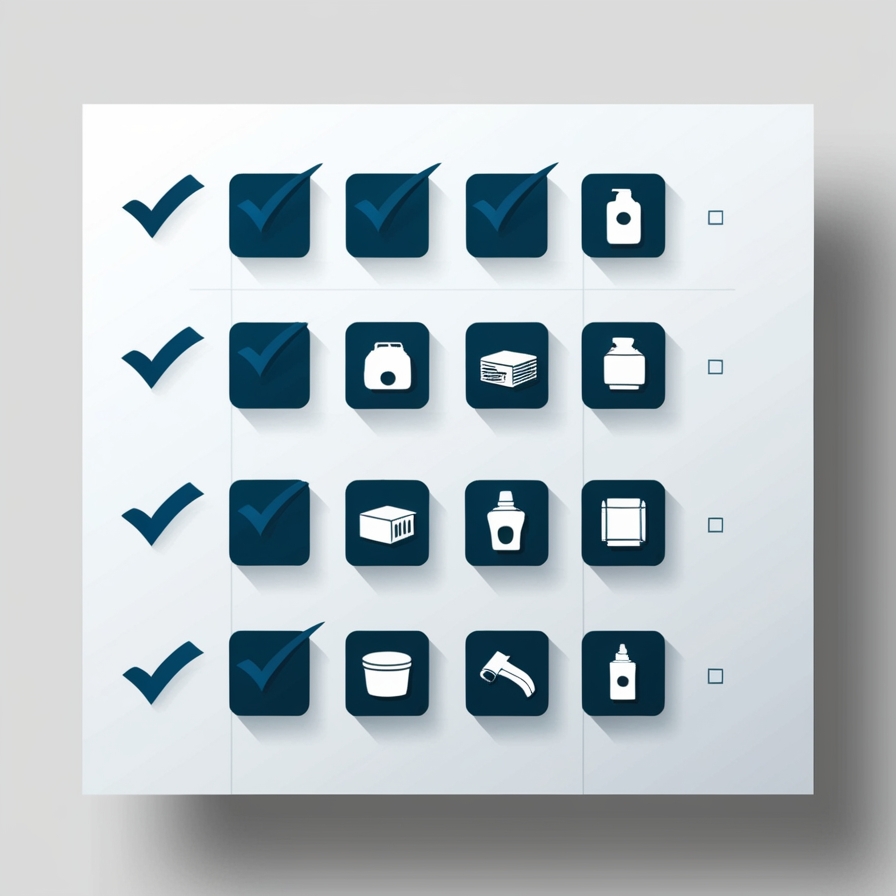

아래 표는 초도샘플 확인 시 고객들에게 안내하는 내부 전용 체크리스트 중 일부를 축약해 재구성한 것입니다.

점검 항목

|

설명

|

문제 발생 시 영향

|

사이즈·규격

|

도면 대비 오차 여부

|

전체 금형 수정 또는 원단 재재단 필요

|

재질·원단

|

요청한 사양 일치 여부

|

질감·내구성

차이로 전체 생산 불량 위험

|

기능 테스트

|

버튼,

스위치, 기계적 작동 등

|

초기불량 증가, AS 비용 상승

|

마감·봉제

|

실풀림, 이음선 정렬, 스티치 균일

|

외관 불량률 상승

|

색상·도장

|

색상 코드 차이, 도막 두께

|

브랜드 퀄리티 저하, 리콜 가능성

|

포장 사양

|

라벨·박스·내부 완충재

|

배송 중 파손·오염 발생

|

샘플 승인(OK-SIGN)을 너무 빨리 진행하는 것도 리스크입니다. 고객사 일정 때문에 서둘러 승인하셨다가 양산에서 문제가 발견되면, 일정

조정과 비용 조정이 모두 뒤틀립니다. 그래서 저희는 가능하면 샘플 1차

검수 후 피드백을 1~2회 더 주는 방식을 권장드리고 있습니다.

또한 OEM은 MOQ(최소수량)과 금형비, 포장비 등이 한꺼번에 연동되기 때문에 초도샘플 단계에서

최대한 문제를 줄여야 전체 단가가 안정됩니다.

샘플 단계에서 2~3일

세밀하게 잡아두면, 양산에서 2주 이상의 낭비를 줄이는 경우도

실제로 많습니다. 결국 초도샘플 관리가 OEM 프로젝트 전체

품질을 결정하는 셈입니다.