전자제품을 비롯해 대부분의 제조업에서는 OEM과 ODM 두 가지 방식이 가장 널리 사용됩니다. 두 방식은 비슷해 보이지만

실제 업무 흐름, 비용 구조, 개발 방식, 리스크 관리까지 전혀 다른 프로세스를 갖고 있습니다. 특히 해외

생산을 고려하는 기업이라면 두 용어의 차이를 잘 이해하고 선택하는 것이 프로젝트 성과를 크게 좌우합니다.

OEM은 주문자상표부착생산 방식으로,

설계·기획·제품 콘셉트 등 핵심 방향성을 구매자가

직접 가져갑니다. 공장은 주로 생산과 조립을 맡기 때문에 기술적인 주도권은 구매자에게 있습니다. 예를 들어 이미 디자인이 완성된 제품을 대량 양산하고 싶다면 OEM 방식이

가장 일반적입니다. 이 경우 공장은 구매자가 전달한 회로도, 금형

도면, 기능 요구사항 등에 맞춰 생산을 진행합니다. 장점은

단가가 낮고 일정 관리가 비교적 쉬우며, 브랜드나 개발 역량을 가진 기업이라면 원하는 퀄리티로 제품을

통제할 수 있다는 점입니다. 반면 기획 부담이 크고 품질 검수(QC)에

시간을 더 들여야 하는 단점이 있습니다.

ODM은 제조자개발생산 방식으로, 제품의

설계 단계부터 공장이 참여하는 구조입니다. 의뢰자는 제품의 기본 방향이나 기능만 전달하면 되고 세부

설계, 회로 구성, 외관 디자인, 금형 제작 등은 공장이 주도합니다. 이 방식의 가장 큰 장점은 개발

시간을 크게 줄일 수 있다는 점입니다. 특히 선전 같은 제조 허브에서는 기존 레퍼런스를 활용해 기능을

빠르게 변경해주는 경우가 많아 출시 속도가 매우 빠릅니다. 그러나 공장에 기술이 집중되는 구조라 기술

의존도가 높아지고 개발 비용이 증가할 수 있으며, 차별화된 제품을 만들기 어렵다는 점이 단점으로 꼽힙니다.

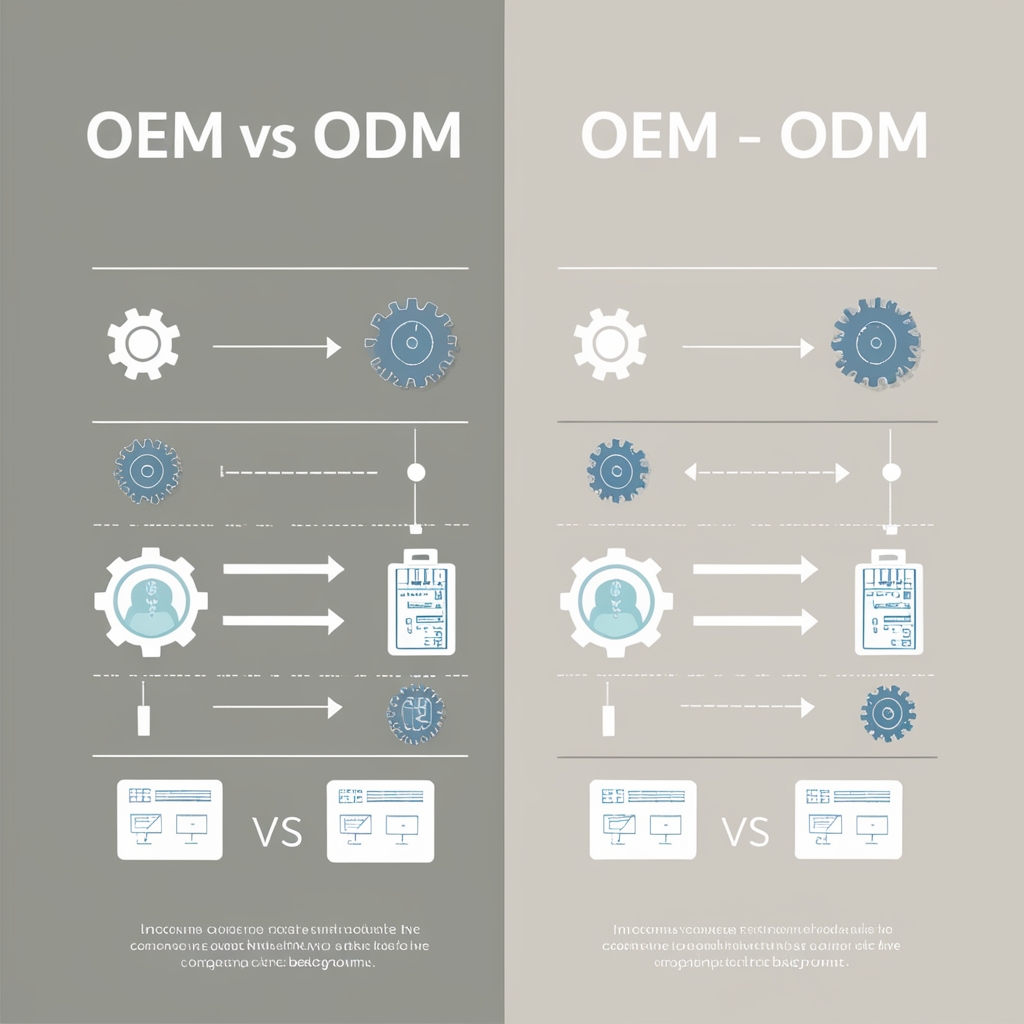

OEM과 ODM은 책임

구조도 다릅니다. OEM은 제품의 설계 단계에서 구매자가 주도하기 때문에 기능상의 문제나 설계 오류에

대한 책임이 구매자에게 돌아올 가능성이 높습니다. 반면 ODM은

설계를 공장이 담당하므로 기능적 완성도나 내구성 문제에 대해 공장이 일정 부분 책임을 져야 합니다. 업무

범위가 설계 단계까지 포함되기 때문에 견적 역시 ODM이 더 높게 산정되는 편입니다.

또한 양산 과정에서도 두 방식의 차이가 나타납니다. OEM은 구매자가

제공한 사양을 그대로 양산하기 때문에 공장은 생산 효율성과 조립 정확도에 집중합니다. ODM은 개발

단계에서 설정한 기준에 따라 PMS·시험기준 등을 자체적으로 운영하며,

양산 전 단계에서 더 많은 기능 테스트 과정을 포함하는 경우가 많습니다. 제품의 안정성을

확보하려는 기업이라면 ODM의 테스트 시스템이 장점이 될 수 있습니다.

아래 표는 OEM과 ODM을

실무 기준으로 정리한 비교표입니다.

-

OEM vs ODM 비교표

구분

|

OEM(주문자상표부착생산)

|

ODM(제조자개발생산)

|

설계 주체

|

구매자

|

공장

|

개발 속도

|

구매자 역량에 따라 차이 큼

|

빠름(레퍼런스 활용)

|

단가

|

낮음

|

높음

|

기술 의존도

|

낮음

|

높음

|

QC 부담

|

구매자 중심

|

공장 중심

|

적합한 경우

|

브랜드 보유, 자체 개발 가능

|

빠른 출시, 개발 자원 부족

|

정리하면 OEM은 브랜드나 기획력이 강한 기업에 적합하며, ODM은 신속한 시장 진입을 원하는 기업에 적합합니다. 제품 성격, 내부 개발 역량, 시장 타이밍 등을 고려해 두 방식 중 하나를 선택하면

전체 프로젝트의 효율성이 크게 달라집니다.